Поиск скрытых резервов современных микросхем. Часть II

Итак, мы остановились на том, что основная масса современных электронных компонентов рассчитана на применение в коммерческом (0…+70 °C) или индустриальном (-40…+85 °C) температурном диапазоне. По данным из [1], более 90% полупроводниковых устройств применяются в информационных системах, в области телекоммуникаций и мультимедийных приложениях. А общий объем военной и аэрокосмической части рынка компонентов составляет всего 0,3%. Это относится и к самым современным, сложным и многофункциональным устройствам, таким как сигнальные процессоры или микросхемы программируемой логики (ПЛИС). Но что же делать, если прекрасные возможности новейших электронных компонентов окажутся востребованными в устройствах, которые должны работать за пределами этих диапазонов, например в военной технике, в аппаратуре для бурения глубоких скважин или управления технологическими процессами, протекающими при высоких температурах? Массового производства подобных устройств не предвидится, но их необходимость «отменить» невозможно.

Представим себе, что некий современный электронный компонент, без которого нам не обойтись, подходит нам по всем показателям, кроме одного: в спецификации изготовитель указал для него недостаточно широкий диапазон температур. Мы можем идти следующими путями:

- Еще раз внимательно оценить реальные условия эксплуатации будущего изделия. Часто заказчик предъявляет требования по диапазону температур с большим запасом.

- Попытаться поискать другие устройства, способные заменить выбранный нами компонент. Возможно, с некоторым ухудшением каких-то показателей (например, массо-габаритных) нам удастся найти подходящие изделия для военного диапазона температур.

- Обеспечить нашему компоненту необходимые условия при помощи термостатирования.

- Использовать при производстве компонентов специальные или вновь разработанные технологические операции. Такая возможность иногда имеется, хоть и достаточно редко.

- И наконец, последний способ (для самого крайнего случая): эксплуатировать компонент за пределами диапазона температур, заявленного производителем.

В разных странах изготовители аппаратуры проводят серьезные исследования возможности применения электронных компонентов за пределами температурного диапазона, заявленного в их спецификациях. В зарубежной литературе для такого применения устоялся термин «uprating», который можно перевести как «повышение характеристик».

Повышение характеристик входит в круг задач международного консорциума CALCE (Center for Advanced Life Cycle Engineering) [2], который является общепризнанным лидером в области физики надежности. В этом консорциуме представлены авторитетнейшие производители аппаратуры повышенной надежности для разных областей применения: BAE Systems, Airbus, Embraer S. A., General Electric, Honeywell и многие другие [3]. В октябре 1998 года Комитет по управлению сертификацией (Certification Management Committee, CMC) Международной электротехнической комиссии по системе оценке качества электронных компонентов (International Electrotechnical Commission Quality Assessment System for Electronic Components, IECQ) на ежегодном совещании поручил специальной рабочей группе по авионике разработать и поддерживать для индустрии электронных компонентов процедуры менеджмента, оценки надежности и методик расширения температурного диапазона в авиационной промышленности. В настоящее время эта рабочая группа IECQ предоставляет контролирующим агентствам (FAA, JAA) документы, подтверждающие соответствие всех компонентов, используемых в авионике, стандартам агентств.

Многие серьезные производители электронных компонентов проводят собственные исследования работы своих изделий за пределами назначенного в справочных данных температурного диапазона. Так, подробное руководство по повышению характеристик своих микросхем памяти предоставляет фирма Micron [4]. В нем рассмотрено влияние повышенной температуры на надежность и рабочие параметры микросхем, приводятся математические зависимости, позволяющие оценить возможность их применения в соответствии с предъявляемыми требованиями и температурой. В частности, в этом руководстве приводится методика расчета вероятности ошибки на бит памяти в день при повышении температуры. Авторы выделяют три проблемы, возникающие при превышении специфицированного температурного диапазона. Первая — возможное изменение рабочих параметров. Оно должно быть учтено при разработке систем. Вторая проблема — снижение надежности, которое необходимо оценить при помощи специальных формул. И третья проблема — снижение надежности корпусов микросхем. Само по себе увеличение рабочей температуры выше +125 °C не представляет опасности, опасно циклическое изменение температуры, и оно должно быть предотвращено.

В руководстве отмечается, что его основные положения применимы не только для микросхем памяти фирмы Micron, но и для других МОП или биполярных микросхем.

Вспомним основные закономерности работы электронных схем на границах температурного диапазона [2]. При низких температурах электроны движутся быстрее и основные риски связаны с нарушением работы схем тактирования или слишком быстрой работой внутренних обратных связей. Такие ситуации возникают, когда кристалл находится при температуре ниже минимальной, то есть в течение нескольких секунд во время прогрева. Отказы при высоких температурах обусловлены снижением скорости движения электронов. Степень снижения производительности при этом зависит от особенностей проекта.

Таким образом, особенности работы электронных компонентов за пределами указанного в спецификации диапазона температур поддаются прогнозированию и учету при разработке устройств. Существует, например, американский военный стандарт расчета надежности для электронных компонентов MIL-HDBK-217F [5], в котором приводятся соответствующие методики.

Часто можно встретить утверждение, что компоненты в пластиковых корпусах менее надежны, чем в керамических. Однако при работе в военном диапазоне температур пластиковые корпуса, как правило, не создают проблем. Основным показателем здесь является тепловое сопротивление корпуса. С одной стороны, удельное тепловое сопротивление керамического материала меньше, чем у пластика. С другой — толщину пластикового корпуса можно сделать гораздо меньше, снизив тем самым тепловое сопротивление. Химические свойства веществ, из которых состоят пластиковые корпуса, также не создают проблем. Температура полимеризации «обычного» пластика, применяющегося для изготовления корпусов микросхем, составляет примерно +175 °C [2], поэтому вполне допустима непрерывная работа при температуре до +155 °C. При изготовлении корпуса из высокотемпературного пластика допускается работа компонента при внешней температуре до +175 °C [6].

Из сказанного следует важный вывод: фундаментальных причин, вообще не позволяющих использовать электронные компоненты за пределами заявленного в спецификации диапазона температур, не существует. При правильном выборе компонентов и тщательном тестировании повышение характеристик вполне допустимо.

На рис. 1 показан пример алгоритма отбора компонентов при повышении характеристик, приведенный в [2].

Перед авторами этой статьи встала задача: определить возможность повышения температурных характеристик для микросхем программируемой логики (ПЛИС). Результатов тестирования ПЛИС за пределами заявленного диапазона температур обнаружить не удалось, но результаты исследования других типов микросхем говорят, что повышение характеристик для ПЛИС скорее возможно, чем невозможно.

Внутренняя структура ПЛИС содержит блоки архитектуры (блоки ввода/вывода, комбинаторная логика, триггеры) с существенно отличающимися друг от друга величинами транспортной задержки. Влияние температуры на транспортную задержку различных блоков ПЛИС также имеет индивидуальный для каждого типа блоков характер. Количество вариантов соединения блоков архитектуры в проекте огромно. Специфика структуры и функционирования ПЛИС подсказывает, что причиной нарушения работы при расширении температурного диапазона могут стать недопустимые изменения задержек распространения сигналов. Выше уже отмечалось, что температура влияет на подвижность электронов. Кроме того, с температурой изменяются емкости затворов МОП-транзисторов, и это также влияет на задержки.

Таким образом, на скорость распространения сигналов внутри ПЛИС влияет целый ряд факторов, и характер влияния этих факторов может иметь разный знак в различных участках температурного диапазона. Применение математических моделей для определения возможности температурного апрейтинга допустимо, но окончательное решение об использовании микросхемы за пределами назначенного температурного диапазона следует принимать лишь на основе электрического тестирования работы ПЛИС с конкретным проектом в интересующем диапазоне температур.

Для исследования работоспособности ПЛИС в расширенном диапазоне температур была разработана методика электрического тестирования, которая позволяет оценить вклад различных структур ПЛИС (блоков ввода/вывода, логических ячеек, триггеров) в изменение задержки распространения сигналов. В ходе эксперимента был разработан стенд для исследования изменений задержек прохождения сигналов в ПЛИС в зависимости от температуры. Структурная схема стенда представлена рис. 2. Стенд содержит два модуля — эталонный и тестируемый, источник питания и осциллограф для измерения задержек прохождения сигналов в тестируемом модуле относительно задержек в эталонном модуле.

Принципиальная схема и прошивка ПЛИС модулей идентичны. В качестве тестового воздействия используется меандр 33-180 МГц перестраиваемого генератора LTC6905 на плате эталонного модуля. Сигнал с выхода LTC6905 на плате эталонного модуля подается на два драйвера LVDS для преобразования в дифференциальную форму. С выхода первого LVDS-буфера по паре коаксиальных кабелей сигнал попадает на плату тестового модуля. Для выравнивания времени задержки модулей сигнал со второго LVDS-буфера поступает на LVDS-приемник эталонного модуля не напрямую, а через пару коаксиальных кабелей той же длины, что и кабели, соединяющие два модуля.

Принятый в дифференциальной форме сигнал тестового воздействия преобразуется к виду КМПОП 3,3 В и подается на вход ПЛИС эталонного и тестового модулей.

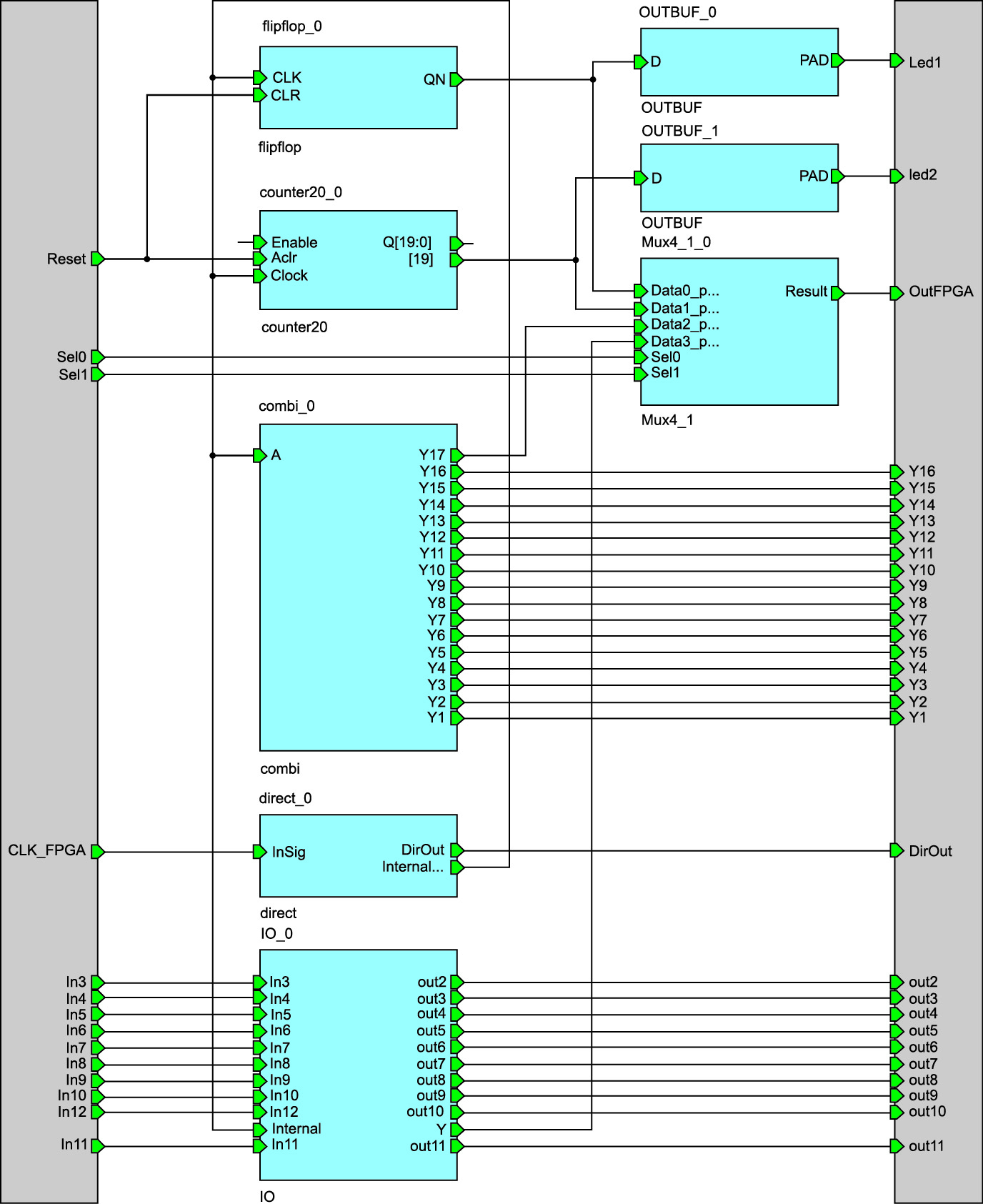

В ПЛИС эталонного и тестового модуля входной сигнал, пройдя входной буфер, подается одновременно на пять блоков тестирования. Верхний уровень иерархии программы ПЛИС представлен на рис. 3. Каждый из блоков тестирования отвечает за накопление задержки в цепочке N звеньев каждого из типов блоков архитектуры ПЛИС:

- Блок тестирования Direct — простейшая цепочка из входного и выходного буферов. Сигнал с выхода входного буфера подается на вход выходного буфера и на входы остальных четырех блоков тестирования;

- Блок тестирования Combi_0 — семнадцать звеньев комбинаторной логики AND2B;

- Блок тестирования Fliplop_0 — двадцать последовательно включенных триггеров DFC1E, где выход QN предыдущего триггера соединен с входом CLK последующего;

- Блок тестирования Counter20 — двадцатиразрядный счетчик;

- Блок тестирования IO_0 — одиннадцать звеньев, состоящих из входного и выходного буферов. Объединение звеньев в цепочку выполняется перемычками на печатной плате.

Выбор того, какой из выходных сигналов одного из четырех блоков тестирования окажется на выходном контакте ПЛИС, осуществляется мультиплексором Mux4_1 по входам управления мультиплексором Sel0 и Sel1. Вывод сигнала Direct-цепочки входного и выходного буферов на выход модуля выполняется перемычками по плате.

При подготовке к проведению эксперимента тестовый модуль устанавливается в термокамеру, эталонный подготавливается для работы при комнатной температуре. В ходе эксперимента температура в термокамере выводится за пределы коммерческого диапазона, при этом фиксируется изменение временной задержки сигнала тестового модуля относительно сигнала эталонного модуля в зависимости от температуры в термокамере. В случае сбоя в работе тестового модуля фиксируется температура, при которой произошел сбой.

Результаты исследований будут представлены в следующей части статьи.

- Temperature uprating study on use of commercial components for space applications. www.adsabs.harvard.edu/full/2000ESASP.439.115L /ссылка утрачена/

- Сайт консорциума CALCE.

- Список участников консорциума CALCE. www.calce.umd.edu/general/membership/members.html /ссылка утрачена/

- TN-00-18: Temperature Uprating on Semiconductors. Introduction. www.micron.com/~/media/documents/products/technical-note/dram/tn0018.pdf /ссылка утрачена/

- MIL-HDBK-217F Reliability Prediction of electronic equipment. www.snebulos.mit.edu/projects/reference/MIL-STD/MIL-HDBK-217F-Notice2.pdf /ссылка утрачена/

- ADS1282-HT high-resolution analog-to-digital converter. Datasheet. www.ti.com.cn/cn/lit/ds/sbas446f/sbas446f.pdf /ссылка утрачена/

отправка...

отправка...